Valeo optymalizuje intralogistykę w fabryce w Skawinie w oparciu o roboty MiR

Roboty Mobile Industrial Robots wspierają transport wewnętrzny w fabryce wycieraczek samochodowych Valeo w Skawinie. Za wdrożenie odpowiadała krakowska firma ASTOR.

Valeo zastosowało w zakładzie wycieraczek dwa roboty Mobile Industrial Robots. Optymalizacja transportu wewnętrznego znacząco poprawiła wydajność procesów i pozwoliła na osiągnięcie wyższej elastyczności.

Valeo to koncern z siedzibą główną we Francji, produkujący części samochodowe. Ma fabryki na całym świecie, w tym cztery zakłady produkcyjne w Polsce. W Skawinie od 2001 roku działa Zakład Produkcji Systemów Wycieraczek Valeo. Jest to jedna z największych fabryk wycieraczek na świecie i największa w portfolio firmy.

Zakład aktywnie poszukiwał możliwości zwiększenia wydajności procesów intralogistycznych. Dodatkową motywacją w tym obszarze były wyzwania związane z rynkiem pracy oraz, częstszymi w okresie pandemii, absencjami.

Co było do zrobienia? I jak to rozwiązano?

Wyzwaniem była różnorodność stosowanych nośników paletowych. – Każdy klient stosuje własny typ palet. Jesteśmy producentem, który musi dostosować się do klientów, a to oznacza, że każda z linii ma inny sposób wydania towaru. Do tego doszły różne rozmiary dróg wewnątrz zakładu – wyjaśnia Dominik Wąsiel, Site Supply Chain Manager & Regional Supply Chain Engineer and Development Manager w Valeo, Zakład Produkcji Systemów Wycieraczek w Skawinie.

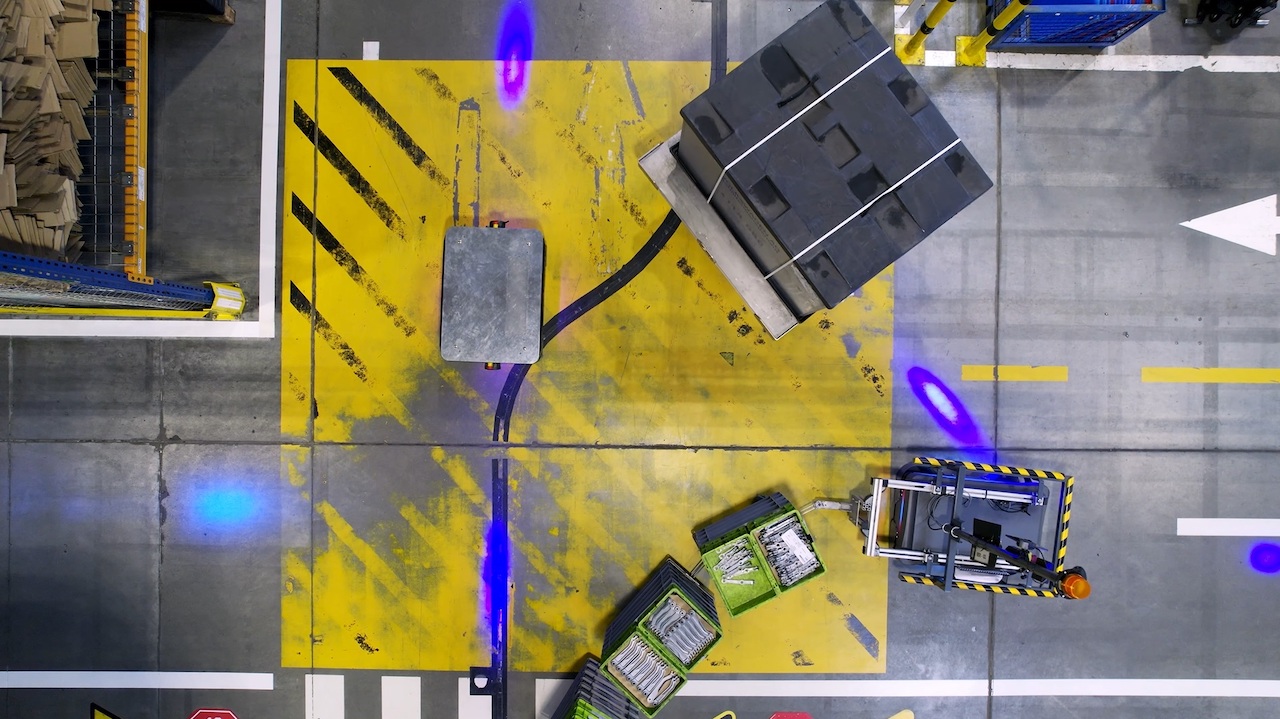

Rozwiązaniem, które pozwoliło wyjść naprzeciw tym wyzwaniom, okazały się roboty MiR. Pierwszy z nich został wdrożony w 2020 roku do transportu detali na hali montażowej. Obecnie w zakładzie produkcji wycieraczek Valeo w Skawinie pracują cztery roboty, w tym dwa MiR250. Roboty mobilne przewożą kontenery z detalami na specjalnie przygotowanych wózkach ze stelażami oraz ciągnąc je za sobą za pomocą współpracującego haka.

Zarządzanie robotami

Zadania są dynamicznie przydzielane do robotów, w zależności od ich aktualnej lokalizacji i obciążenia misjami. Nad zarządzaniem kolejką zleceń czuwa oprogramowanie flotowe. Roboty MiR przewożą około 18 palet na godzinę. System flotowy pozwala na monitorowanie wykorzystania robotów i utrzymywania zapasów bezpieczeństwa na czas zwiększonej produkcji lub testowania nowych rozwiązań.

– Koszty logistyczne, koszty dostawy na czas do klientów są znaczącą pozycją w naszym rachunku wyników i strat. Każda możliwość automatyzacji jest kluczowa z punktu widzenia zyskowności naszej fabryki – mówi Michał Odyniec, dyrektor Zakładu Produkcji Systemów Wycieraczek w Valeo w Skawinie.

– Robotyzacja intralogistyki w Skawinie znacząco poprawiła wydajność naszych procesów. Oceniamy, że czas zwrotu z inwestycji to około 12 miesięcy – dodaje Dominik Wąsiel.

– Poprawa bezpieczeństwa, eliminacja uszkodzeń oraz redukcja czasu to tylko kilka przykładów, gdzie wdrożenie robotów mobilnych dało nam dużo korzyści – wylicza Michał Kanarek, menedżer magazynu w Valeo, Zakład Produkcji Systemów Wycieraczek w Skawinie.

Wdrożenie w Valeo wspierała krakowska firma ASTOR, która jest dystrybutorem MiR w Polsce. ASTOR przygotował projekt od strony koncepcyjnej i zapewnienia rentowność inwestycji.

Tekst: Redakcja

Zdjęcia: MiR / Valeo